🔰ブラストの目的とブラストで出来ること

ブラスト処理とは、小さな粒や粉状の物を噴射し 対象物に衝突させることにより、対象物の表面を処理する工法です。

ブラストは目的によって 磨く、叩く、粗す、剥がす、削ぐ、彫る、洗浄する等 用途によって多種多様な工法や処理方法があります。

例えば アート系の美装ブラストの場合 ブラストの処理方法に変化をつけることにより艶消し、艶出し、模様入れ、文字入れ、浮造り、グラデーション等 様々な表情や表現を演出させることができます。

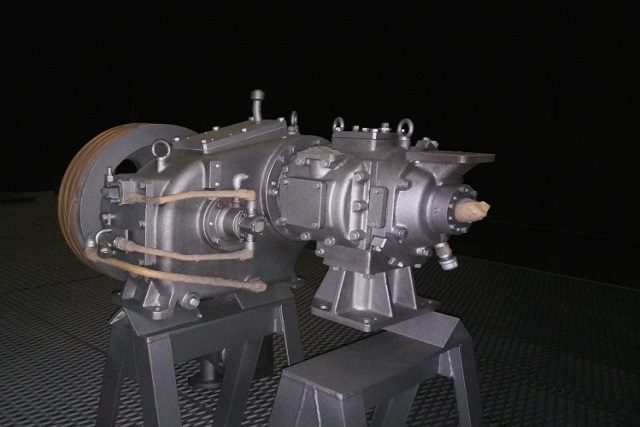

また、日本刀や日本包丁製作時に刀鍛冶屋さんが何度も何度も刃を叩いて鍛えあげるように 専用のメディア(投射材)で叩く事により金属の疲労強度を上げる事を目的としたショットピーニング。

そして、表面を洗浄し粗す事により塗装や溶射等の接着力を上げる下地処理(素地調整)を目的としたブラスト等、他にも様々な目的別の処理方法があり、工法も多種多様となりますが 全てがブラスト処理としての位置づけとなります。

目立たない所で、身近にブラスト処理が施されている品物や構造物がたくさんあります。

ブラスト工場でのブラスト処理や大規模なブラスト工事は本ホームページの施工事例に掲載しておりますので それ以外の一般的で身近な物で例えますが、透明のビールジョッキの内面に強弱をつけたブラスト処理を施すことにより透明から曇りガラスへとグラデーションを演出させた美装ブラスト、なおかつ ガラスの表面が非常に細かくザラザラにアンカーパターン化(凸凹/粗面化)される効果により、ビールも程よく泡立ち キメの細かいクリーミーな泡になったりと、ブラスト処理は知れば知るほど 色々な面白さや奥深さがあります。

■ ブラスト処理を行う際の基本的な選択事項

ブラスト処理を行う際は、大きく分けて次の2つのことを選択します

▶ ブラスト工法の選択

乾式ブラスト、湿式ブラスト、バキューム式ブラスト、自動ブラスト機、キャビネット式等と 他にも最新式の様々な工法がありますが それぞれに長所もあれば 短所もありますので 対象物の形・場所・周囲の環境等を考慮し、最善のブラスト工法の選択をします

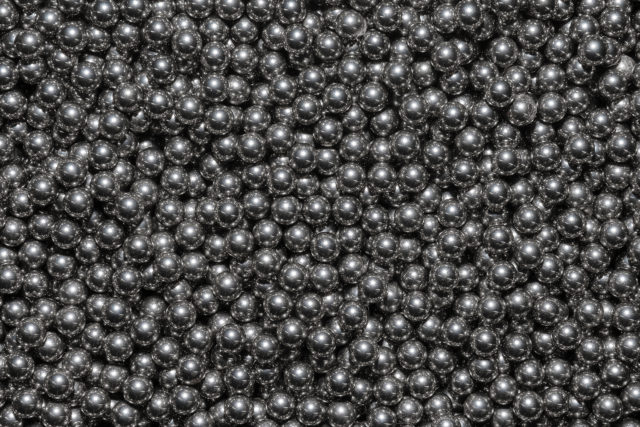

▶ ブラストメディア(投射材・噴射する粒や粉)の選択

対象物の表面を目的に合わせ どのような仕上がりにするかにより、大きくわけて 「グリット系」にするか「ショット系」にするかの選択、および ブラストメディア(投射材・噴射する粒や粉)の粒度やブラストメディア(投射材・噴射する粒や粉)と対象物との材質の相性を考慮しメディアを選択

※メディアの材質には、金属系・スラグ系・セラミック系・天然石砂系・ガラス系・樹脂系・植物系・ドライアイス・重曹・スポンジなど様々な物があります